Ein Projekt für 2013 :)

Da ich erst kürzlich meine Werkstatt upgegrated habe (neue, große Drehbank), geht das Basteln deutlich leichter von den Fingern. Mit einer Spitzenweite von 750 mm und einer Spitzenhöhe von 130 mm (= Umlauf über Bett von 260 mm) lassen sich doch relativ große Werkstücke problemlos bearbeiten.

Eher durch Zufall bin ich bei einem Onlineshop auf einige Rohgussteile gestoßen, die zur Weihnachtszeit deutlich heruntergesetzt waren. Ohne lange zu zögern habe ich natürlich sofort bestellt: Ein großes, schweres Schwungrad, eine Basis, zwei Lagerböckchen und noch einen Haltewinkel für den Zylinder.

Als die Post kam ergab sich folgendes Bild:

das 30 cm Lineal dient als Größenvergleich.

Wie man erkennt sind die Teile sehr groß, ich habe mich da auch etwas verschätzt, hätte nicht gedacht, dass die Teile so massiv sind. Allein das Schwungrad hat ca. 9,5 kg. Alles zusammen fast 20 kg!

So direkt passen die Teile nicht zusammen von der Größe, aber wozu gibt's Drehbank und Fräse ;)

Am Anfang war ich mir nicht sicher was es für ein Motor werden soll. Habe mich dann jedoch für einen hit'n miss Viertaktmotor entschieden. Das ganze wird getriebelos funktionieren, also es gibt keine Nockenwelle mit 2:1 Getriebe. Wie das funktioniert kommt dann später wenn es so weit ist mit dem Bauen ;)

Da die Gussteile sehr groß sind wird das mit großem Abstand der größte Motor in meiner Sammlung. Nach etwas Überlegen bin ich auf ein Bohrung x Hubverhältniss von 46 x 60 mm gekommen. Das entspricht einem Hubraum von knapp 100 cm³ (!!!)

Beim Bauen ging's erstmal mit der Kurbelwelle los. Diese habe ich nach dem gleichen Prinzip gefertigt wie bei meinem zweitakt Kreuzkopfmotor. Zuerst wurden die beiden Kurbelwangen grob vorgedreht und anschließend punktweise zusammengeschweißt. Nun kann man die beiden Löcher für Kurbelwelle und Hubzapfen in einer Aufspannung exakt achsparallel bohren. Die Bohrungen werden mit 0,01 mm Untermaß angefertigt, damit die Welle gut klemmt und nur durch Passung schon relativ fest ist. Anschließend werden die Wangen wieder separiert. Nun kann man die Welle und den Hubzapfen montieren. In meinem Fall ist die Welle und der Zapfen aus 42CrMo4 Vergütungsstahl und die Wangen aus Schrottstahl. Da bin ich mir nicht sicher welche Sorte, vom Drehen her fühlt es sich nach C45 an oder ein anderer niedriglegierter Stahl. Welle und Hubzapfen haben einen Durchmesser von 15 mm.

Beim Montieren der Welle lässt man das Stückchen zwischen den beiden Kurbelwangen erstmal stehen, dadurch wird nämlich alles automatisch wieder achsparallel und gewinkelt.

Bei meinem zweitakt Kreuzkopfmotor habe ich damals die Welle hart verlötet. Mache ich jedoch nicht mehr, da hier durch die Hitze immer eine Gefahr besteht, dass sich die Teile verziehen. Daher habe ich dieses Mal hochfesten Loctite verwendet und Welle und Hubzapfen zusätzlich mit den Kurbelwangen durch Hohlspannstifte verstiftet. Ich denke nicht, dass sich da irgend etwas verdrehen kann. So unendliche Leistung und Drehmoment wird der Motor eh nicht haben ;)

An ein Ende der Welle habe ich noch ein Vierkantprofil gefräst. Ebenso in das Schwungrad. Das dient als Kraftschluss zum Schwungrad und macht die Verwendung einer Passfeder oder eines Keils überflüssig.

Ganz zum Schluss bringt man die beiden Kurbelwangen noch auf Endmaß, fräst einen Gewichtsausgleich hinein und sägt das Stückchen Welle zwischen den Wangen noch heraus - Fertig!

Das sieht dann so aus, hier die Welle in das Schwungrad gesteckt:

Weiter ging es mit den Lagerböckchen. Diese sind Rohguss und unbearbeitet. Außerdem sind sie im Urzustand fast 2 cm zu hoch, also nach meinen Vorstellungen so direkt nicht verwendbar.

Los ging es mit den Lagerdeckeln. Zuerst wurden die Bohrungen für die beiden Halteschrauben hergestellt. Dann wurde der Deckel abgesägt. Das hat sehr gut an der Bandsäge geklappt. Hat zwar lange gedauert, bis das exakt zentriert war auf der Säge, aber das Ergebnis ist super.

Das sah dann erstmal so aus:

Wie bereits erwähnt sind die Lagerböckchen etwa 2 cm zu hoch, daher ging es als nächstes an die Fräse und es wurde vom Fuß unten so viel Material weggenommen, bis die Höhe zur Bohrungsmitte des Lagers (= Trennfuge des Lagerdeckels) exakt mit der Bohrungsmitte des Zylinders übereinstimmt.

Anschließend ging es ans Bohren der Löcher für die Lager. Das hat super auf der Drehbank funktioniert nach dem Aufspannen auf eine Planscheibe und exaktes Zentrieren mit einem Zentrierdorn. Es wurden noch jeweils 2 Gewinde in den Fuß der Böckchen geschnitten, durch die dann die Montage erfolgt.

Die fertigen Böckchen sieht man im Folgenden:

Als nächstes ging es ans Bohren der Grundplatte für die Lagermontage und des Haltewinkels für den Zylinder. Wie man im folgenden Bild erkennen kann, bin ich durch die Größe der Gussteile an das Limit meiner Fräsmaschine gekommen. Das Aufspannen war sehr problematisch und die x,y Fahrwege der Fräse haben gerade so ausgereicht um alle erforderlichen Löcher in einer Aufspannung zu bohren. Glück gehabt!!

Die Verschraubungslöcher des Zylinderwinkels konnten auch gerade noch so gebohrt werden, aber es hat geklappt.

Nun konnte ich Zylinderwinkel und Lagerböckchen provisorisch montieren. Die Verschraubung erfolgt von unten durch die Basis, diese ist hohl wodurch das einfach funktioniert.

Selbstverständlich haben die Lagerböckchen in den Löchern der Basis minimales Spiel, wodurch ein Auswinkeln der Bohrungslöcher für die Kurbelwelle im ersten Moment schwierig erscheint. Das ist aber alles gar kein Problem, ich habe eine "Zentrierstange" aus Stahl gedreht, die exakt in die beiden Bohrungslöcher passt. Nun verschraubt man die Lagerböckchen, zieht die Schrauben aber noch nicht ganz fest sodass sich die Böckchen noch bewegen lassen. Jetzt wird die Zentrierstange eingesetzt und mit den Lagerdeckeln festgespannt, dadurch wird automatisch wieder alles achsparallel und man kann die Lagerböckchen fest verschrauben. Hat auch super funktioniert!

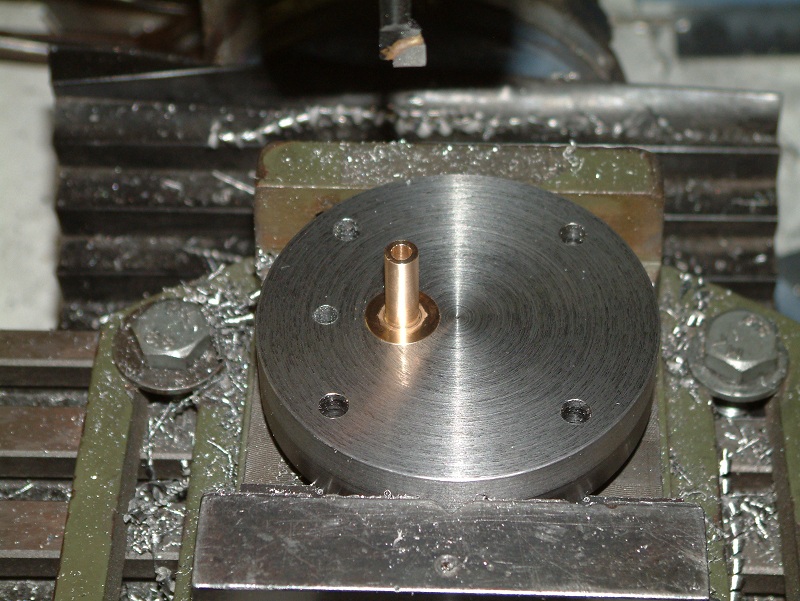

Die Kurbelwelle läuft in den Lagerböckchen in Bronzebuchsen. Die Bronzebuchsen haben an der Innenseite der Lagerböckchen einen Bund, welcher zur Führung der Kurbelwelle dient.

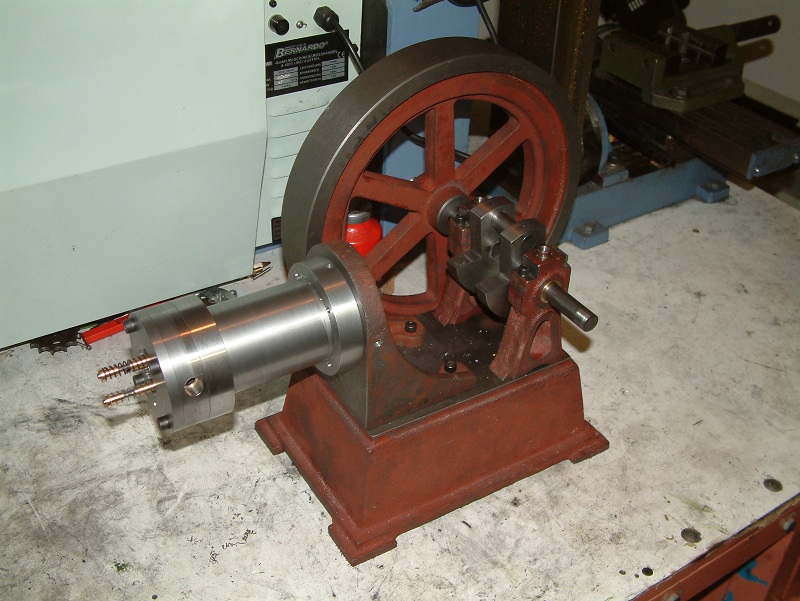

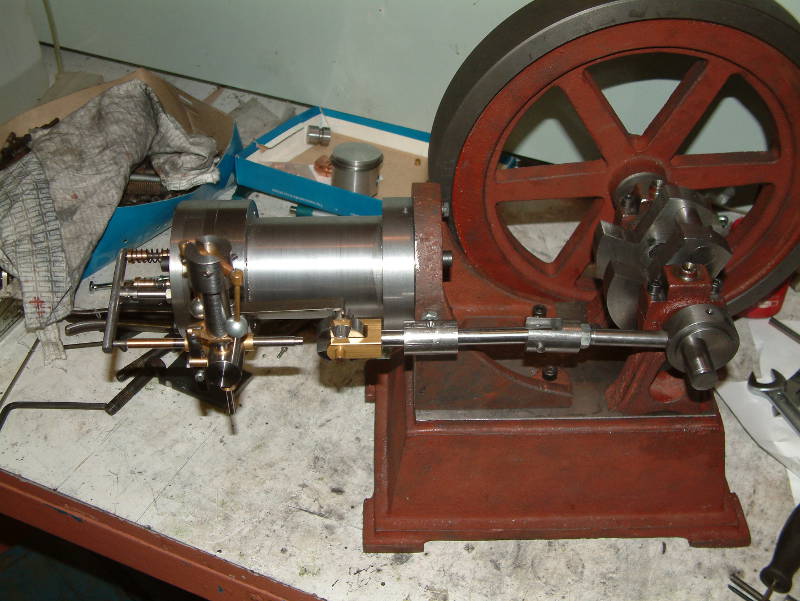

Nachdem die Bronzebuchsen gedreht wurden (Spiel zur Welle 0,03 mm) konnte alles mal provisorisch montiert werden. Es sieht schon ein bisschen nach Motor aus und auch das Schwungrad dreht leicht. Also alles im Winkel ;)

Als nächstes geht es an den Zylinder. Dieser wird für Wasserkühlung ausgelegt und wird deshalb doppelwandig ausgeführt "Rohr im Rohr". Da der Motor so groß wird, möchte ich aus Gewichtsgründen keinen gusseisernen Kolben, sondernen einen aus Aluminium verwenden.

Als Zylindermaterial habe ich mich für St 35 Stahl entschieden. Den Kolben drehe ich mal aus einer festen AlCuMgPb Legierung. Die Kolbenringe werden vermutlich aus Gusseisen gefertigt. Muss ich noch schauen.

Das ist aktueller (13.01.2013) Stand der Technik, momentan schaut das so aus:

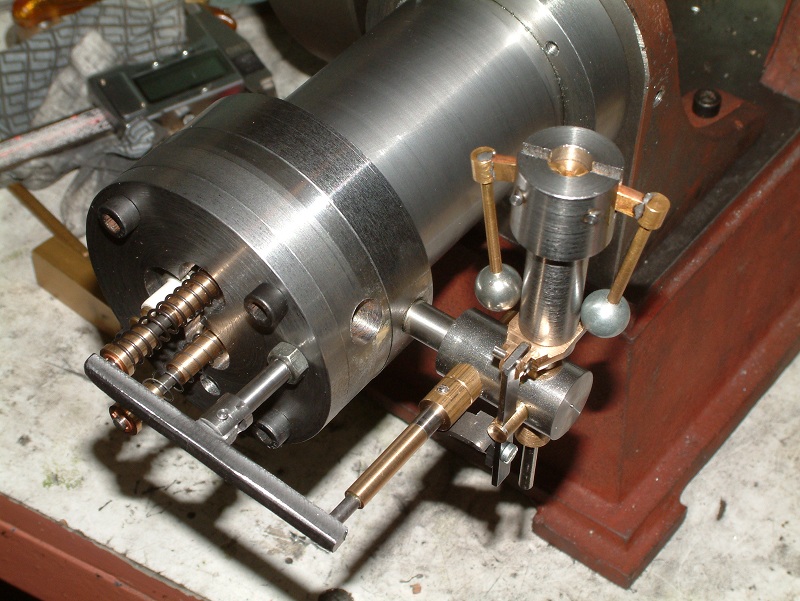

Für die Verschraubung von Zylinder am Motorblock und für den Zylinderkopf werden noch 2 schwere Stahlringe angebracht. Das Geht mit einem 0,01 mm Pressitz und zusätzlich Loctite 638 superfest. Mit normalem Werkzeug ist so etwas nicht lösbar! Das sieht dann nach dem Bohren so aus:

Weiter gehts mit den Ventilen für den Zylinderkopf. Da ich keinen Edelstahl mehr zur hand hatte habe ich kurzentschlossen Bronze für Ventilteller und Ventilsitz verwendet. Bei den geringen Belastungen ist das kein Thema. Der Ventilschaft ist aus gehärtetem Silberstahl. Ventilteller und Schaft werden hart miteinander verlötet. Die Endbearbeitung von dem Ventilsitz erfolgt dann nach dem Zusammenlöten, sodass alles achsparallel wird. Der Ventilschaft sitzt in der Führung mit einer H7 Passung. Besonders bei dem Einlassventil ist ausreichendes Laufspiel sehr wichtig, da es atmosphärisch ist und unbedingt leicht beweglich sein muss. Es darf keinesfalls irgendwie in irgend einer position hängen. Im folgenden sieht man ein Ventil in seiner Führung, Einlass- und Auslassventil sind jeweils identisch:

Anschließend wird er Zylinderkopf gebohrt. Die Bohrungen für die Ventilführungen werden wieder mit leichtem Untermaß gebohrt und die Ventilführungen werden mit hochfestem Loctite eingesetzt. Die Luftkanäle werden erst nach dem Einsetzen der Ventilführungen gebohrt.

Als Zündkerze dient eine NGK CM-6 mit M10x1 Gewinde. Theoretisch wäre bei der Größe des Motors (100 cm³) auch eine normale Moped- oder Rasenmäherzündkerze denkbar gewesen. Dafür habe ich jedoch keinen passenden Gewindebohrer, also trotzdem das kleine Maß ;)

Nachdem alles gebohrt ist wird noch ein Kühlwasserkanal gefräst. Der Kühlwasserzulauf liegt an der Zylinderunterseite, der Ablauf am Zylinderkopf. So wird alles gut gekühlt. Da es ein hit'n miss Motor wird ist jedoch vermutlich ohne Last keinerlei Kühlung notwendig, sodass die ersten Startversuche bedenkenlos ohne Kühlwasser erfolgen können. Der fertige Zylinderkopf:

Die Abdichtung des Kühlwasserkanals erfolgt über eine Weitere dünne Stahlplatte an der Oberseite des Zylinderkopfes. Nachdem diese fertig gebohrt ist kann alles mal provisorisch zusammengebaut werden. Der Motor nimmt dann so langsam schonmal seine Form an und es sieht tatsächlich schon nach Motor aus!

Als nächstes geht es an das Anfertigen des Regelmechanismus. Die hit'n miss Drehzahlregelung funktioniert folgendermaßen: Der Motor saugt immer maximales Kraftstoff/Luft-Gemisch an. Eine Vergaserregelung gibt es nicht. Würde man den Motor so laufen lassen würd er immer höher drehen und wäre nicht zu bremsen. Der Motor würde durchgehen bis irgendwann die Stückchen fliegen.

Der Drehzahlregler fängt dieses Durchgehen ab, indem er ab einer gewissen Drehzahl die Stößelstange des Auslassventils feststellt und dieses Ventil durchgehen offen hält. Der Motor dreht nun leer durch ohne Kompression und ohne frisches Gemisch anzusaugen, es finden keinerlei Zündungen statt. Selbstverständlich fällt die Drehzahl langsam ab, bis die Reglerwirkung verloren geht und es wieder zu einer Zündung kommt. Das ganze wiederholt sich dann laufend. Je höher die Belastung des Motors, desto weniger Takte lässt der Motor aus bis es schließlich immer zu einer Zündung kommt und gar kein Takt mehr ausgelassen wird. Die Drehzahl bleibt also über einen weiten Lastbereich weitestgehend konstant.

Der Drehzahlregler war ursprünglich für den 2-Takt Kreuzkopfmotor gedacht, da dieser aber auf gasgeregelten Benzinbetrieb umgebaut wurde war er überflüssig. Deshalb ist er nun hier verbaut:

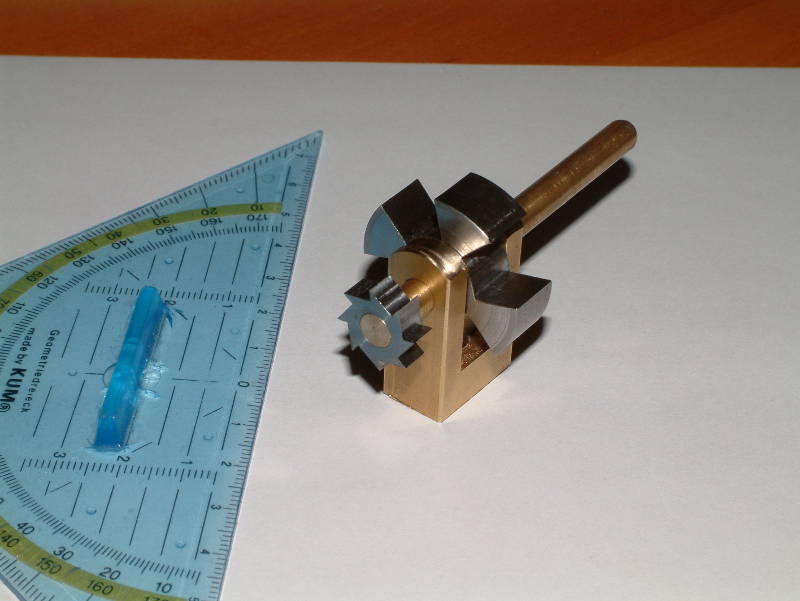

Es folgt die getriebelose Ventilsteuerung. Wie bereits erwähnt gibt es bei diesem Motor kein 2:1 Getriebe und keine Nockenwelle, lediglich einen symmetrischen exzenter direkt auf der Kurbelwelle. Wie funktioniert das? Ganz einfach! Zwischen Exzenterschubstange und Stößtel vom Ventil ist noch ein kleines Steuerrädchen. Dieses Steuerrädchen schaut wie folgt aus:

Das Steuerrad hat 4 Nuten und 4 Hügel. Durch die kleine Zahnscheibe wird das Steuerrad bei jedem Exzenterhub um 45° weitergedreht. Daher folgt immer abwechselnd eine Nut und ein Hügel. Durch diesen Mechanismus wird nur bei jedem zweiten Hub des Exzenters das Ventil geöffnet. Der Exzenterhub ist doppelt so groß als der Öffnungshub des Auslassventils. Daher ist es möglich das Öffnen und Schließen des Ventils innerhalb einer halben Motorumdrehung zu erreichen. Der überschüssige Leergang des Exzenterhubs wird dazu genutzt das Steuerrädchen um 45° weiterzudrehen.

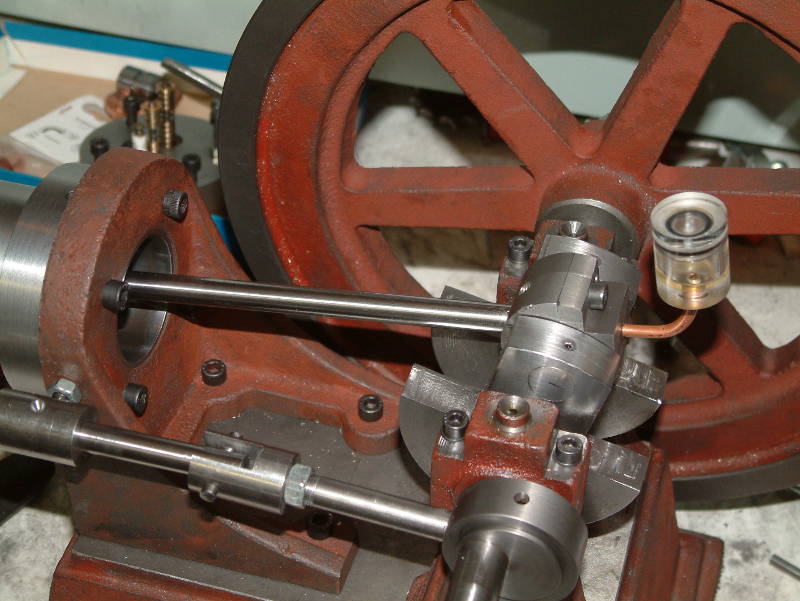

Montiert sieht das ganze wie folgt aus:

Ein weiteres Bauteil das mit großer Vorsicht gebaut werden muss ist die Pleuelstange. Natürlich müssen beide Bohrungen für Kolbenbolzen und Kurbelwelle exakt achsparallel sein und unbedingt in einer Aufspannung gebohrt werden. In diesem Motorenprojekt habe ich meine letzten Lagerbronzereserven bereits nahezu aufgebraucht. Da die Lagerbronze extrem teuer geworden ist habe ich mich schon länger nach Alternativen umgesehen. In einem amerikanischen Modellbauforum hat man mir gesagt, dass normales Gusseisen für langsamlaufende lager mit guter Schmierung hervorragend geeignet ist. Bei einem harten Gleitpartner angeblich sogar besser als Lagerbronze. Ich entschloss mich kurzerhand dazu, das Kurbelwellenpleuellager aus massivem Gusseisen zu fertigen da dieser Motor ohnehin eher langsam laufen soll und eine gute Pleuellagerschmierung durch einen Dochtöler gewährleistet werden soll.

Im folgenden Bild sieht man die aufgespannte Pleuelstange fertig zum Bohren. Das Kolbenbolzenlager ist aus Lagerbronze. Das Kurbelwellenende ist aus massivem Guss und bereits geteilt und verschraubt. Die Verbindung ist aus einer 10 mm Silberstahlstange:

Nachdem alles fertig gebort ist ging es an die Montage ob das Lagerspiel richtig gewählt wurde und alles leicht dreht. Der Dochtöler ist auch schon montiert. Er besteht aus einem kleinen Plexiglasbehälter mit Deckel. Der Deckel ist mit einem O-Ring abgedichtet und hat nur eine kleine Bohrung für den Druckausgleich. Die Bohrung ist klein genug, dass bei laufendem Motor kein Öl austreten kann. Somit gibt's keine Sauerei. Der Plexiglasbehälter ist mit einem kleinen Kupferrohr mit dem Lagerdeckel verbunden. In den Lagerdeckel ist eine Nut eingefräst in die ein Filz gestopft ist. Der Filz saugt sich durchgehend mit dem Öl aus dem Vorratsbehälter voll und gibt das Öl kontinuierlich in kleinen Mengen an das Lager ab. Durch diese Maßnahme ist ausreichende Schmierung sichergestellt und es sollte keinerlei Probleme mit dem gusseisernen Lager geben.

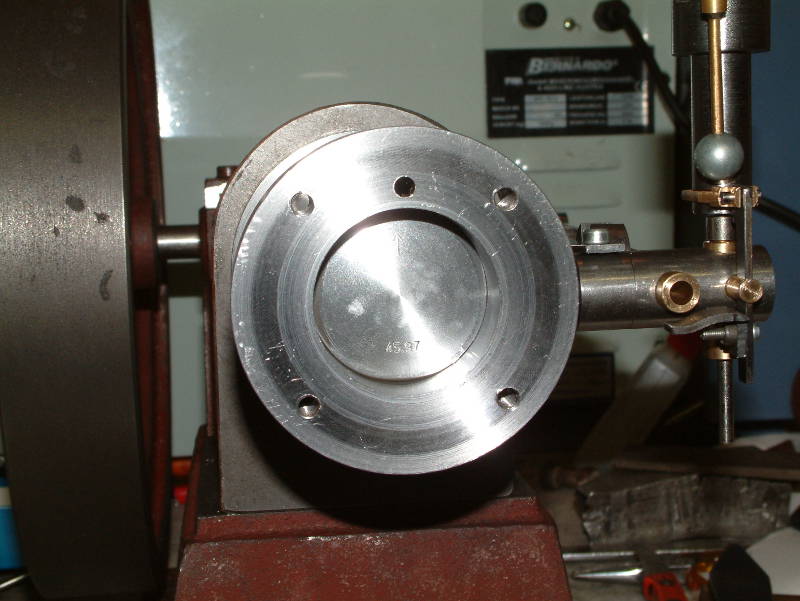

Ursprünglich wollte ich den Kolben für den Motor selbst drehen und auch selbst Kolbenringe anfertigen. Nachdem ich kein Material für die Kolbenringe hatte, habe ich im Internet nach fertigen Ringen in dieser Größe gesucht. Diese gab es auch, das Paar hätte jedoch 10 Euro gekostet. Nach etwas weiterem Stöbern bin ich auf einen kompletten Kolben mit Ringe und Bolzen für eine Simson S70 gestoßen. Diesen Kolben gibt es mit 45,97 mm Durchmesser komplett mit Ringe und Bolzen für gerade einmal 13 Euro. Da ich eine Bohrung von 46,00 mm am Motor habe dachte ich nicht länger drüber nach und habe den Kolben bestellt.

Wie zu erwarten passt der Simson Kolben perfekt in meine Bohrung und der Motor hat von anfang an eine Hervorragende Kompression. Ein Blowby ist praktisch nicht vorhanden. Man erkennt die gute Passung in folgendem Bild:

In den Kolben ist ein kleines Loch gebohrt in das ein Röhrchen gepresst wurde, das in eine Öltasche der Pleuelstange mündet um den Kolbenbolzen zu schmieren. Sonst gibt es an dem Kolben keine weiteren Modifikationen.

Der Drehzahlregler wird mit einem einfachen Rundschnurriemen angetrieben. Der Auspuff ist einfach ein hart zusammengelötetes Kupferrohr. Der Zylinder bekommt noch einen Einfachen Tropföler zur Ölversorgung. Das Schauglas wird wie bereits bei dem kleinen Öler für das Pleuellager aus Plexiglas gedreht. Im diesem Bild sieht man die genannten Teile am Motor montiert:

Es fehlt noch der Vergaser, der als einfacher Oberflächenvergaser für Leichtbenzin ausgeführt wird. In einem Zylindrischen Tank befindet sich das Benzin. Ein Ansaugrohr leitet die vom Motor angesaugte Luft direkt über die Benzinoberfläche. Das Benzin verdunstet und bildet zusammen mit der Luft ein gesättigtes Benzin/Luft Gemisch. Dieses Gemisch direkt aus dem Vergaser ist viel zu fett um zu zünden. Daher wird mit einer kleinen Regelschraube zwischen eigentlichem Vergaser und Motor noch extra Luft hinzugemischt. Die Regelschraube kann während dem Motorlauf verstellt werden, um ein optimales Kraftstoff/Luft-Gemisch zu erhalten. Erstaunlicherweise ist der optimale Bereich sehr breit und man benötigt absolut kein Feingefühl bei der Einstellschraube um ein gutes Gemisch zu treffen. Der Vergaser ist in folgendem Bild gezeigt:

Durch die Saubere Vergasung gibt es praktisch keine Rußablagerungen im Motor und der Motor arbeitet auch nahezu geruchslos. Es ist jedoch ein Benzin mit sehr engem Siedebereich erforderlich. Tankstellenbenzin ist hierfür eher weniger geeignet. Daher verwende ich Waschbenzin vom Obi. Dieses ist Wasserklar und praktisch geruchslos mit einem extrem engen Siedebreich zwischen 80 und 90 °C.

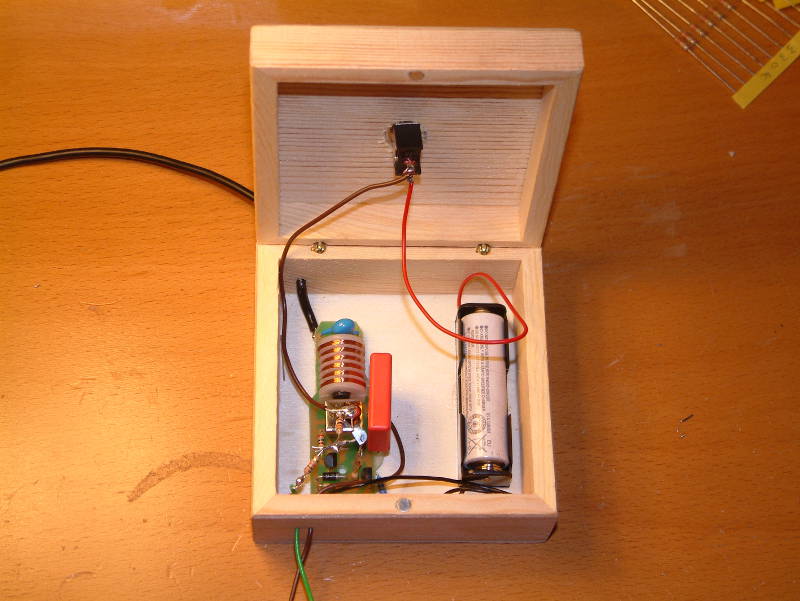

Bei meinen Bisherigen Motoren hatte ich oft ärger mit der Zündanlage da sie erstens sehr groß ist und auch eine große Stromversorgung benötigt. Diese Zeiten sind nun vorbei. Im Internet bin ich auf die Bauanleitung einer Miniatur-Kondensatorentladungszündung gestoßen. Diese arbeitet mit einer einzigen 1,5 V AA Batterie völlig zuverlässig und liefert Zündfunken mit einer Frequenz bis zu 30 Hz. Also ist diese Anlage auch bedenkenlos für höherdrehende (bis ca. 2000 U/Min) Modellmotoren geeignet.

Die fertig zusammengelötete Zündung mit Batterie und Schalter ist in einem kleinen Holzkästchen untergebracht:

Es ist nun alles so weit feritg für den ersten Probelauf. Der Motor und die Zubehörteile werden auf eine Tischlerplatte geschraubt damit alles beisammen ist. Nachdem es sich um einen Motor mit Hit'n Miss Drehzahlregelung handelt, ist ohne last die Kühlung erstmal zweitrangig, da der Motor dann praktisch nicht warm wird.

Also Zündung dran, Benzin auffüllen und los gehts! :)

Ehrlicherweise läuft der Motor im gezeignten Video bereits zum 3. Mal. Bei den ersten malen gab's natürlich ein paar Kinderkrankheiten, die in diesem Video bereits beseitigt sind.

Wie man sieht läuft er hervorragend und regelt die Drehzahl sauber genau so wie er sollte. Man kann den Motor bedenkenlos ohne Kühlung ca. 15 Minuten laufen lassen. Dann wird er jedoch etwas zu warm.

Es fehlt nun noch eine kleine Kühlwasserpumpe und ein Kühlwasservorrat. Wie das aussehen wird folgt in Kürze :)

Für die Kühlwasserpumpe sind mir im ersten Moment 3 einfach aufgebaute Pumpentypen in den Kopf gekommen: Kolbenpumpe, Zahnradpumpe oder Drehschieberpumpe. Eine Kolbenpumpe ist generell relativ klobig und braucht viel Platz, außerdem braucht man wieder einen Exzenter auf der Kurbelwelle oder so um die Pumpe anzutreiben --> das muss einfacher gehen!

Eine Zahnradpumpe ist einfach aufgebaut, aber ich habe leider keine passenden Zahnräder gefunden um eine kompakte Pumpe zu bauen. Zahnräder fräsen ist eine sehr zeitaufwändige Arbeit --> muss noch einfacher gehen :)

Schließlich habe ich mich für die Drehschieberpumpe entschieden. Ganz einfach aufgebaut, mit zwei flügeln aus Kunststoff und kleiner Feder in der Mitte.

Das Gehäuse mit eingesetzter Drehschieberwelle sieht wie folgt aus:

In dem Schlitz laufen die beiden Flügel mit kleiner Feder vorgespannt. Da ein Fluid gefördert wird ist die die Abdichtung nicht allzu kritisch, sodass der Läufer im Gehäuse noch ein Laufspiel von ca 0,03 mm zur Wand und 0,05 mm zwischen Grund und Deckel hat.

Die Drehschieberpumpe wird über einen Riemen angetrieben und läuft etwa mit halber Motordrehzahl bzw. etwa 200 U/min. Als Kühlwasservorrat dient ein einfaches Rohr, das am unteren Ende verstöpselt ist.

Der Fertige Aufbau mit Kühlwasserleitungen erkennt man in folgendem Bild:

Um Korrosion der Stahlteile zu verhindern verwende ich kein reines Wasser sondern Kühlerfrostschutz. Ich hoffe es kommt dadurch nicht zum Rosten, bis jetzt ist alles OK.

Natürlich möchte ich auch ein Video mit der Pumpe zeigen, mit Startvorgang. Die blaue Farbe des "Kühlwassers" ist wie bereits erwähnt durch den Frostschutz verursacht. Da die Abwärme des Motors sehr gering ist habe ich es noch nicht geschafft das Wasser wärmer als ca. 60 Grad zu bekommen. Die Kühloberfläche des Vorratsbehälters, Leitungen, Motorzylinder und Kühlwasserpumpe reicht also leicht zur Kühlung aus:

Der Motor wird nicht lackiert, mir gefällt die Optik des blanken Metalls und die rostrote Farbe der Gussteile. Um Korrosion zu verhindern, werden alle Teile von Zeit zu Zeit mit WD-40 eingesprüht, dann gibt es keinen Ärger.

Ich erkläre den Motor hiermit als fertig! :)

Stand: 14.04.2013