Entstanden ist das Projekt eigentlich daraus, dass alle meine bisherigen Benzinmotoren irgendwie immer eine Stromquelle für die Zündung brauchen, damit sie laufen.

Und wie es halt immer so ist, ist die Batterie immer genau dann leer, wenn man den Motor gerade einmal laufen lassen möchte, oder sie wird genau dann leer, wenn man den Motor vorführen möchte.

Zusätzlich ist die Zündung das Anfälligste bei den kleinen Motoren. Daher auch das bekannte Sprichwort: "Die meisten Vergaserprobleme sind elektrisch!"

Dieser neue Motor hier soll also ohne das ganze auskommen, und zwar soll es ein kleiner Dieselmotor werden. Er soll mit reinem Dieselkraftstoff laufen inklusive Einspritzpumpe, Einspritzdüse und Fliehkraftdrehzahlregler, der den Einspritzpumpenhub verändert. Die Drehzahl soll über eine variabel spannbare Reglerfeder einstellbar sein.

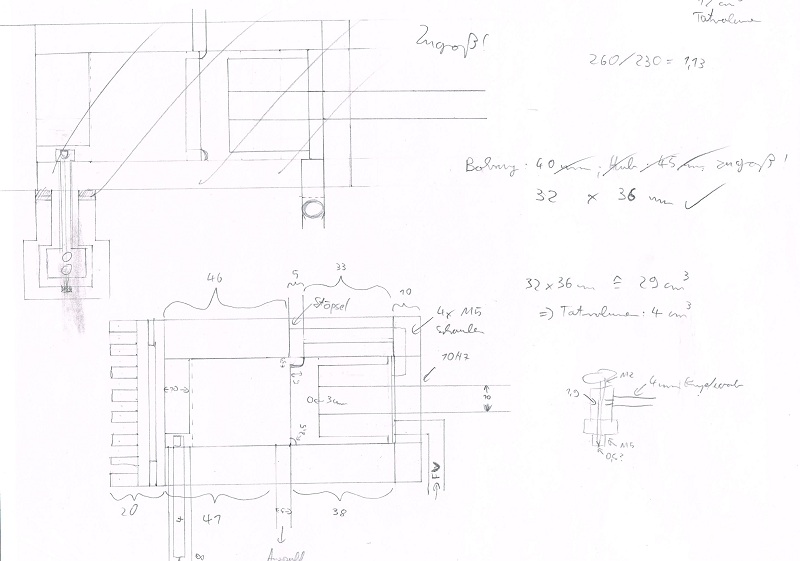

Der Motor wird ohne Vorlage komplett nach meiner eigenen Vorstellung gebaut. Einen richtigen plan wird es auch nicht geben nur einzelne Skizzen, wenn jemand interesse daran hat, einfach melden!

Nach etwas Überlegen und Skizzieren bin ich zum Entschluss gekommen, einen Zweitaktdiesel mit offener Kurbelwelle zu bauen. Es soll sich um einen Kreuzkopfmotor handeln, die Kolbenunterseite soll als Spülungshilfe dienen. Ansonsten normale Querstromspülung, also nichts besonderes.

Bohrung und Hub habe ich mich für 32 x 36 mm entschieden, was einen Hubraum von 29 cm³ entspricht.

Nachdem der Motor frei ohne Plan gebaut wird, gibt es sicherlich während dem Bau immer wieder Veränderungen, wie er am Ende letztlich aussehen soll weiß ich selbst noch nicht.

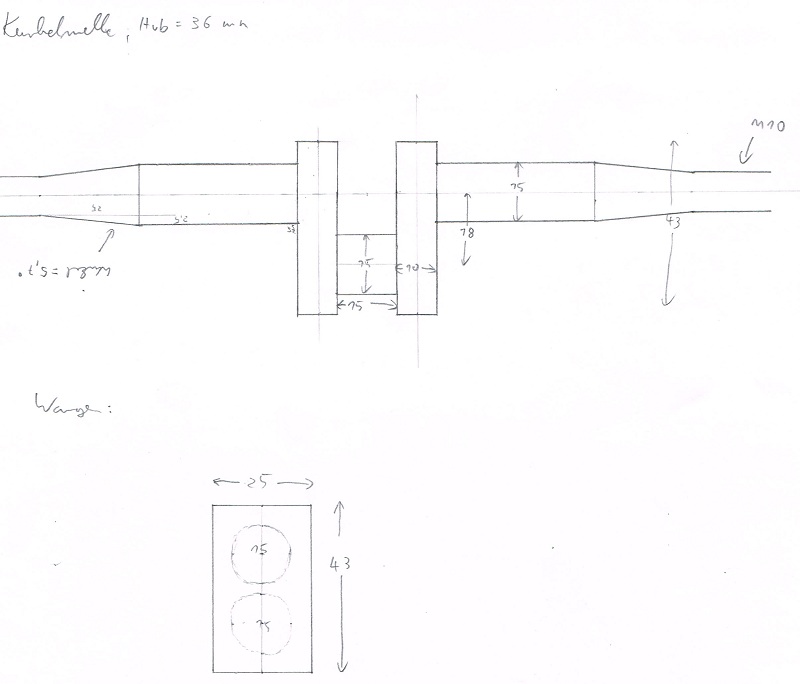

Angefangen habe ich mit der Kurbelwelle, was eines der schwierigsten Teile ist.

Wichtig ist hierbei natürlich, dass alles exakt im Winkel läuft es muss also am besten alles in einer Aufspannung gebohrt werden, sonst wirds sofort schief.

Zuerst wurden die beiden Kurbelwellenwangen aus dem vollen herausgeschnitten und grob auf das Außenmaß gefräst (leichtes Übermaß). Die beiden Wangen wurden dann fest zusammengeschweißt und die Löcher für den Hubzapfen und für die Wellenenden in einer Aufspannung achsparallel durchbohrt, dadurch ist man auch sicher, dass der Lochabstand exakt gleich ist bei beiden Wangen.

Nach dem Bohren wurden die Wangen wieder auseinandergeflext.

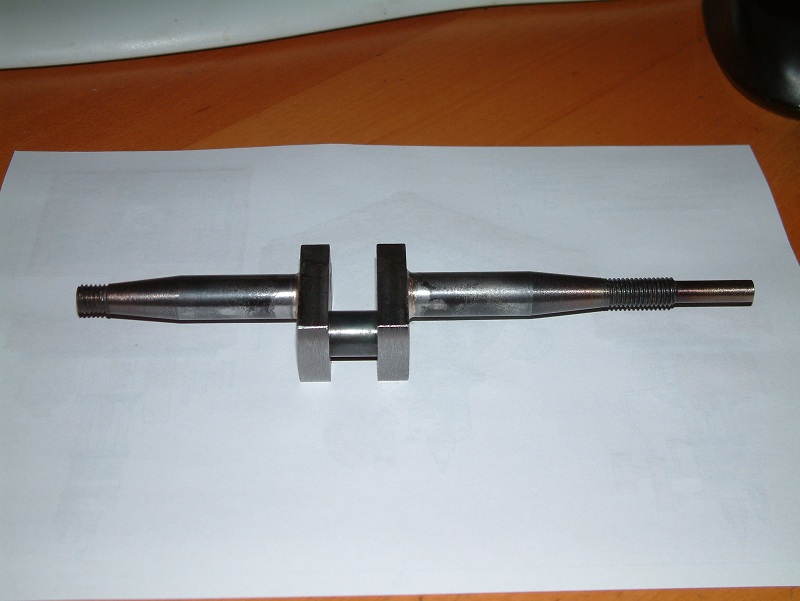

Nun wurde der Hubzapfen und die Kurbelwelle an einem Stück gedreht, also ein Teil für beide enden.

Die Wangen wurden anschließend mit der Kurbelwelle und dem Hubzapfen hart verlötet. Dadurch, dass die Kurbelwelle noch in einem Stück ist, wird hier automatisch alles achsparallel!

Nun muss man nur noch das Stückchen der Kurbelwelle zwischen den Wangen heraussägen und die Wangen an Drehbank und Fräse auf das Endmaß bringen - fertig!

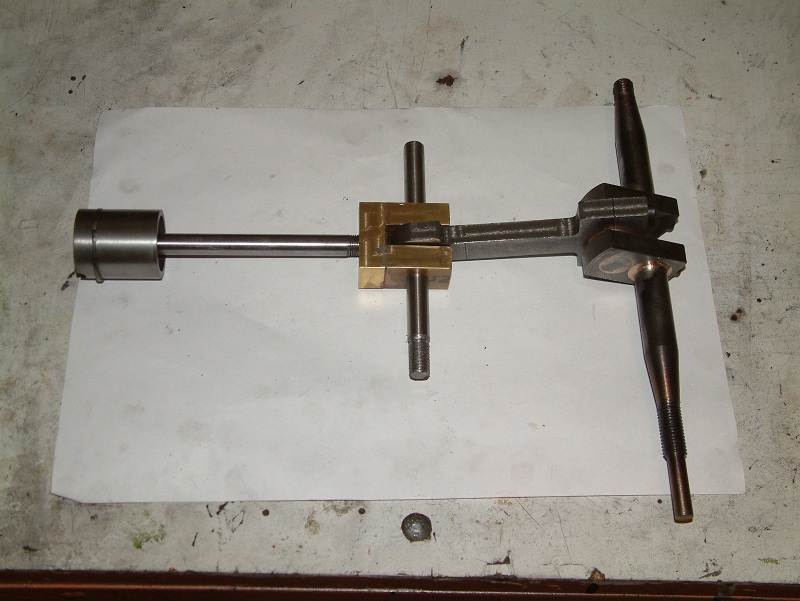

So sieht das dann aus:

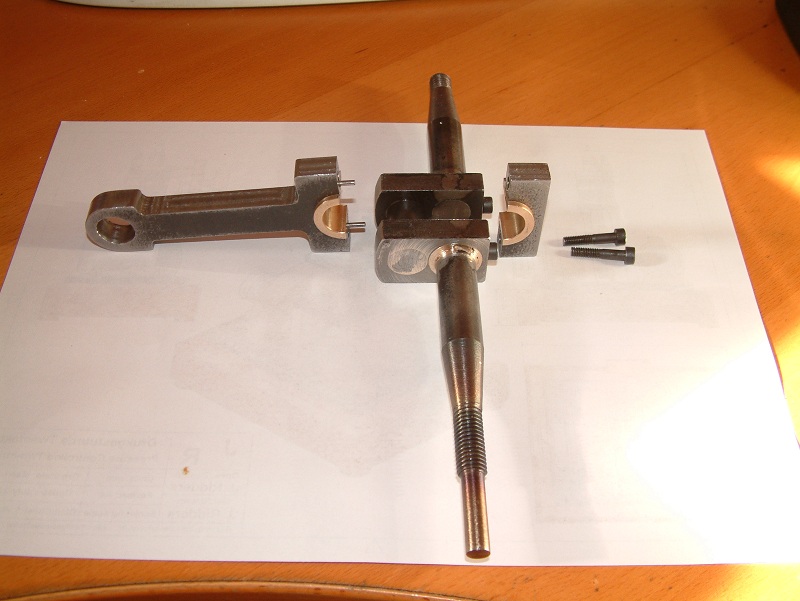

Als nächstes kam die Pleuelstange dran. Sie wurde aus normalem Baustahl gefräst mit Lagerschalen aus normaler Maschinenbronze.

Als nächstes habe ich mir vorgenommen, Zylinder, Zylinderkopf, Zylinderfuß und Kolben mit Kolbenstange anzufertigen.

Der Zylinder, Zylinderkopf und Zylinderfuß werden aus Gusseisen angefertigt. Das ganze wird aus einer Rundstange gedreht und entsprechend gebohrt. Der Zylinder wird innen noch gehont um eine möglichst glatte und runde Laufbahn zu erhalten.

Der Kolben wird ebenfalls aus Gusseisen angefertigt denn ein gusseisener Kolben in einer gusseisernen Laufbuchse zeigt beste Laufeigenschaften und man muss sich keine Sorgen über Klemmer bei wenig Öl oder hoher Temperatur machen. Zudem kann man das Laufspiel sehr eng halten. Ich hoffe mit nur einem Kolbenring alles vollständig dicht zu bekommen.

Für die Kolbenstange wird Silberstahl verwendet und durch eine Presspassung mit dem Kolben verbunden und zusätzlich verstiftet.

Die Kolbenstange läuft durch den Zylinderfuß, deswegen ist hierbei wichtig, dass alles exakt im Winkel läuft. An den Fuß wird daher eine Kante gedreht, die exakt in den Zylinder passt, dadurch zentriert sich alles selbst. Zur Lagerung der Kolbenstange wird eine Bronzebuchse in den Zylinderfuß gepresst. Abgedichtet wird nur durch eine H7 Passung, das sollte hoffentlich reichen.

Nach etwas Dreherei und Bohrerei sieht das ganze dann so aus:

Da der Motor Wassergekühlt werden soll, wurden Kühlwasserkanäle gebohrt, das sind die 8 inneren Bohrungen. Die vier M8-Gewinde dienen zur Befestigung von Zylinderkopf auf der einen und Zylinderfuß auf der anderen Seite. Der Überströmkanal ist auf diesem Bild nicht sichtbar und befindet sich auf der anderen Seite des Zylinders. Man sieht hier den Kopfbereich.

Der Zylinderfuß ist bereits fertig gedreht und muss nur noch gebohrt werden. Die Bronzelagerung muss auch noch eingepresst werden.

In Zylinderkopf und Zylinderfuß werden die Kühlwasserkanäle so eingefräst, dass jede Kühlwasserbohrung im Zylinder nacheinander durchflossen wird. In den Zylinderfuß kommen dann nur zwei Wasseranschlüsse, einer für den Zulauf und einer für den Ablauf.

Soweit sogut, weiter ging's mit dem Fertigbearbeiten von Zylinderfuß, dann wurde der Kolben mit Kolbenstange angefertigt.

Im Bild links sieht man den fertigen Zylinderfuß mit gefrästen Kühlwasserkanälen und eingepresster Bronzegleitbuchse für die Kolbenstange. In der Mitte der Kolben und rechts der Zylinder. Einen Kolbenring gibt's noch nicht, die Passung im Zylinder ist mir sehr gut gelungen mit nur 0,012 mm Laufspiel, vielleicht ist es nur durch die Passung dicht, muss ich mal ausprobieren sobald es einen Zylinderkopf gibt :)

Größte sorge war die Rundlaufgenauigkeit von Kolben und Kolbenstange, dank Messuhr an der Drehbank ist der Rundlauffehler jedoch kleiner 0,005 mm und vertretbar.

Das Zeigt sich auch, wenn man alles mal provisorisch zusammensteckt. Mit Kolben im Zylinder und Deckel drauf lässt sich glücklicherweise immernoch alles leicht bewegen!

Nach längerem Überlegen habe ich mich doch dazu entschlossen, gleich einen Kolbenring anzufertigen, damit hinterher nicht nochmal alles von vorne losgeht ;)

Der Kolbenring besteht aus Gusseisen und wird wie bei jedem Zweitaktmotor mit einem Stift am Verdrehen gehindert. Er hat ein quadratisches Maß von 2x2 mm. Ich denke damit sollte alles weitestgehend dicht sein. Minimalen Blowby gibt es zwar immer, zwei Kolbenringe sind jedoch durch das Kolbendesign etwas schwierig. Einer muss reichen ;)

Ansonsten ging es mit der Gabel für die Kolbenstange weiter. Sie wird einfach aufgeschraubt und später mit einer Kontermutter gesichtert, damit sich der Kolben nicht verdrehen kann. Das ist wichtig, damit die Spülkanäle richtig geöffnet und geschlossen werden.

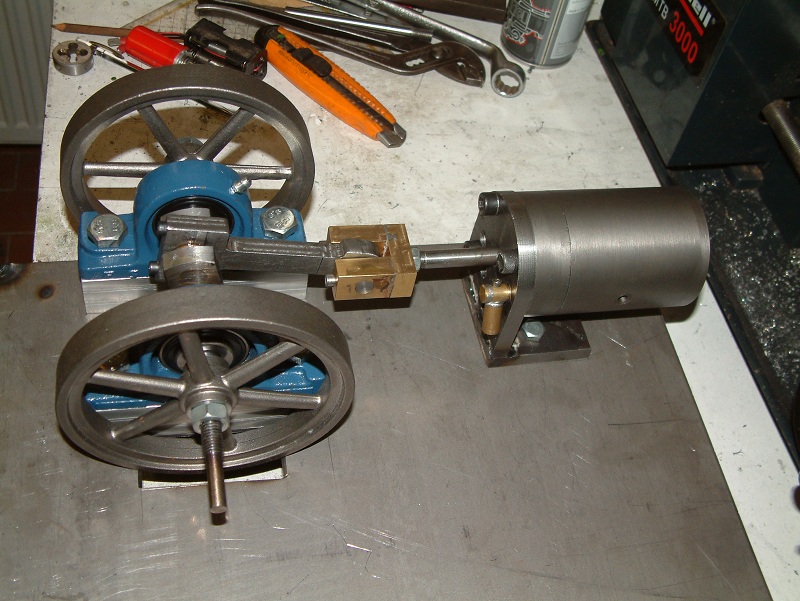

Der Kurbeltrieb ist damit fertig!

Von links nach rechts: Kolben mit Kolbenring gefolgt von Kolbenstange, dann die Gabel mit provisorischem Lagerbolzen, Pleuelstange und Kurbelwelle.

Bis jetzt läuft alles nachwievor super im Winkel! Das hat alles perfekt geklappt!

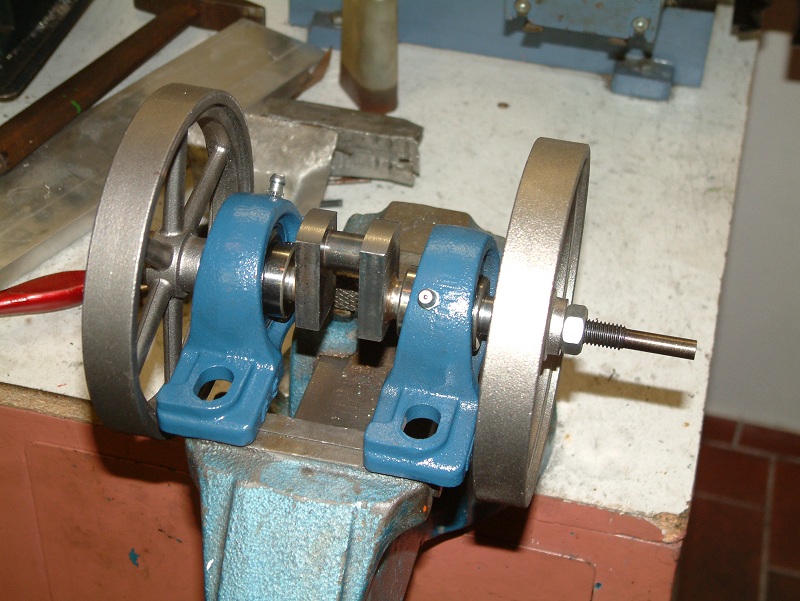

Die Schwungrader habe ich als Stahlgussrohling von Bengs Modellbau, die Qualität dieser ist sehr gut. Nachdem der Guss sehr maßhaltig ist und keine Lunker vorhanden sind, habe ich die Außenfläche gar nicht bearbeitet. Mir gefällt der rauhe Guss sehr gut. Also nur Loch mit Kegel bohren und fertig!

Als Kurbelwellenlager dienen 2 Gehäuseeinheiten UCP 202. Die sind sehr günstig und robust und es spart eine menge Arbeit. Lagerböcke selbst fräsen und drehen ist doch ein haufen Arbeit.

Auch die Einspritzpumpe und Kühlwasserpumpe sind fast fertig. Die Einspritzpumpe hat einen 3 mm Pumpenkolben und wird Ventile aus 2 mm Stahlkugeln bekommen. Der Kolbenhub wird über den Drehzahlregler gesteuert und liegt zwischen 0,00 und 1,00 mm, das reicht locker.

Die Wasserpumpe ist ähnlich aufgebaut, nur größer mit 10 mm Pumpenkolben und 5 mm Ventilkugeln.

Einspritzpumpe und Kühlwasserpumpe sollen vom gleichen Exzenter auf der Kurbelwelle angetrieben werden, aber das kommt dann später noch

Bilder folgen in Kürze!

Wieder ein sehr erfolgreicher Tag! Wasserpumpe, Einspritzpumpe und Einspritzdüse sind fertig!

Die Einspritdüse arbeitet gegen Federdruck und sollte bei 28 Bar öffnen, zumindest rechnerisch ;)

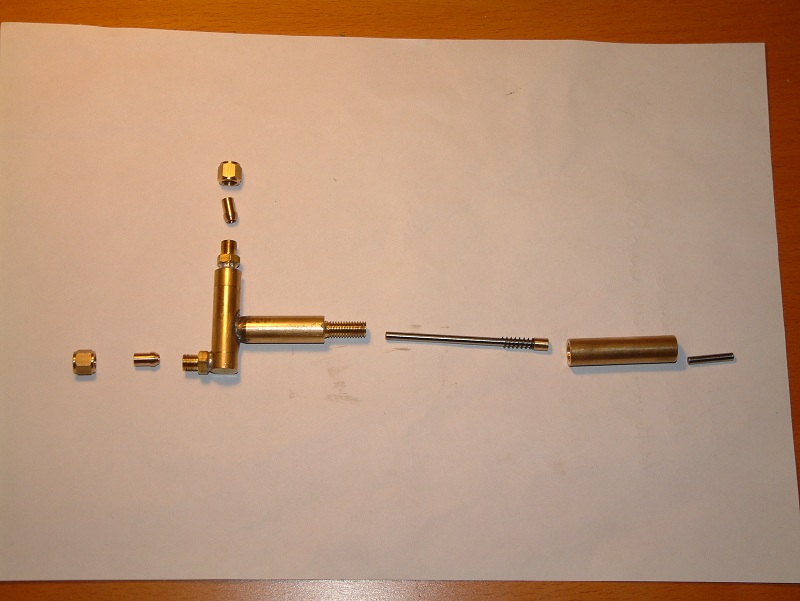

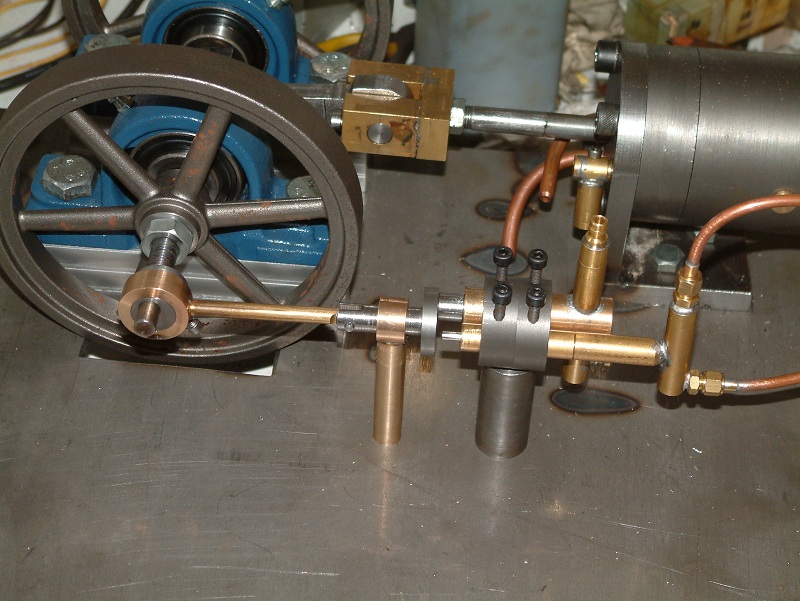

Von links nach rechts: Wasserpumpe, Einspritzpumpe und Einspritzdüse. Als Leitung zwischen Pumpe und Düse wird ein 4 mm Kupferrohr zum Einsatz kommen. Die Wasserleitungen werden aus Schlauch angefertigt. Daher die Lötnippel für die Einspritzpumpe und Düse und nur Schlauchnippel an der Wasserpumpe.

Hier sieht man die Einzelteile der Einspritzpumpe: Pumpengehäuse mit Anschraubnippel für die Leitungen, Pumpenkolben mit Feder, Kolbenanschlagshülse und Druckstift an dem der Regulierkeil anliegen wird. Auf dem Bild sind die beiden Ventilkugeln nicht sichtbar, die sind noch im Pumpengehäuse.

Also man sieht, es geht gut voran :)

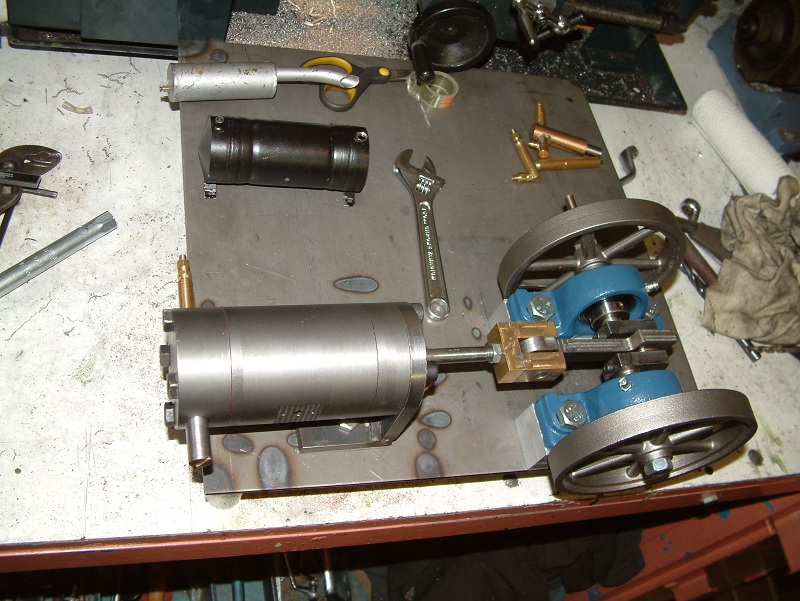

Weiter ging's mit der Herstellung der Bodenplatte, sowie dem Aufmontieren der ersten Teile. Die Stahlplatte ist nicht stabil genug und würde sich unter der Last des Motors verbiegen. Um das zu verhindern wurde unter die Platte im Bereich des Zylinders zur Kurbelwellenlagerung noch ein dickes Flacheisen geschweißt. Das macht das ganze verwindungssteif.

Soweit passt alles ganz gut und es dreht leicht. Auch die Spülung des Motors funktioniert schon, der Kolben sowie die Lagerung der Kolbenstange ist super dicht geworden.

Es fehlt nun noch der Antrieb von Einspritz- und Wasserpumpe, Drehzalregler und Zylinderkopf.

Ich bin leider nachwievor nicht 100 % sicher, wie der Zylinderkopf aussehen wird damit das gut funktioniert. Naja, irgendwie wird es schon werden!

So leider länger kein Update, denn über den Sommer stand das Projekt ziemlich still. Da bin ich nunmal mehr mit meinem Bulldog beschäftigt und unterwegs auf treffen. Außerdem habe ich bei schönem Wetter nicht so den Nerv in der dunklen Werkstatt zu hocken :)

Es folgt der Zylinderkopf. Dieser ist sehr einfach gefertigt mit eingefrästen Kühlwasserkanälen und Aufnahme für Einspritzdüse und Glühror. Das Glühror ist ein doppeltes Rohr ("Rohr im Rohr") wobei das innere Rohr praktisch keinen Kontakt nach außen hat und daher sehr heiß werden sollte. Die Einspritzdüse spritzt direkt in das innere, heiße Rohr. Ich bin gespannt ob das irgendwie funktioniert!

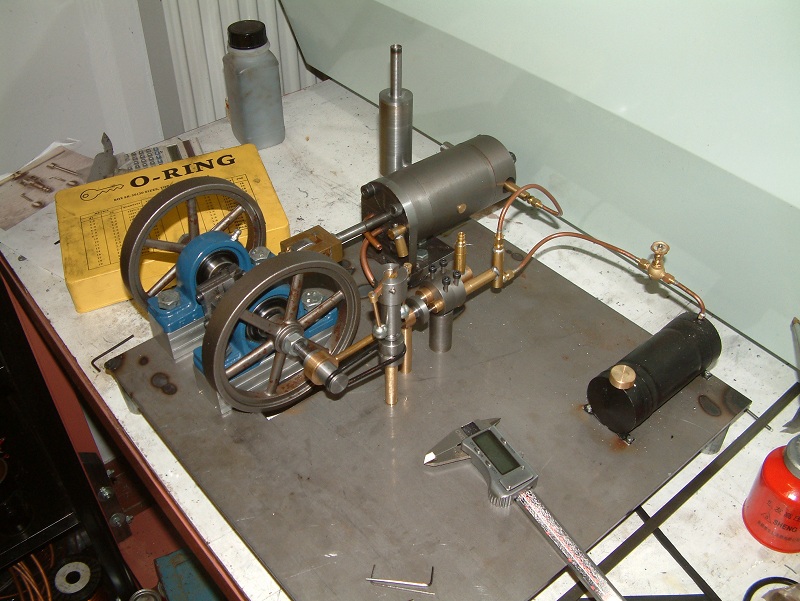

Weiter ging's mit dem Aufbau von Einspritpumpe, Kühlwasserpumpe, Kraftstofftank und Kraftstoffleitungen. Die beiden Pumpen sollen von einem gemeinsamen Exzenter von der Kurbelwelle aus angetrieben werden. Da es sich um einen Zweitaktmotor handelt ist das sehr einfach. Es wird jede Umdrehung eingespritzt, daher besteht keine Notwendigkeit für ein Getriebe oder ähnliches.

Den Tank habe ich günstig aus Ebay ergattert, passt sehr schön dazu finde ich :)

Die Kraftstoffleitungen sind auf 4 mm Kupferrohr. Zur sicherheit habe ich zwischen Tank und Pumpe noch einen Absperrhahn eingebaut. Falls der Motor mal unkontrolliert durchgehen sollte, z.B. durch Reglerprobleme oder so, kann man den Motor durch Zudrehen des Hahns stoppen. Wobei... Vermutlich hat der Motor so wenig Leistung, dass man ihn im Notfall auch einfach mit der Hand abwürgen könnte ;)

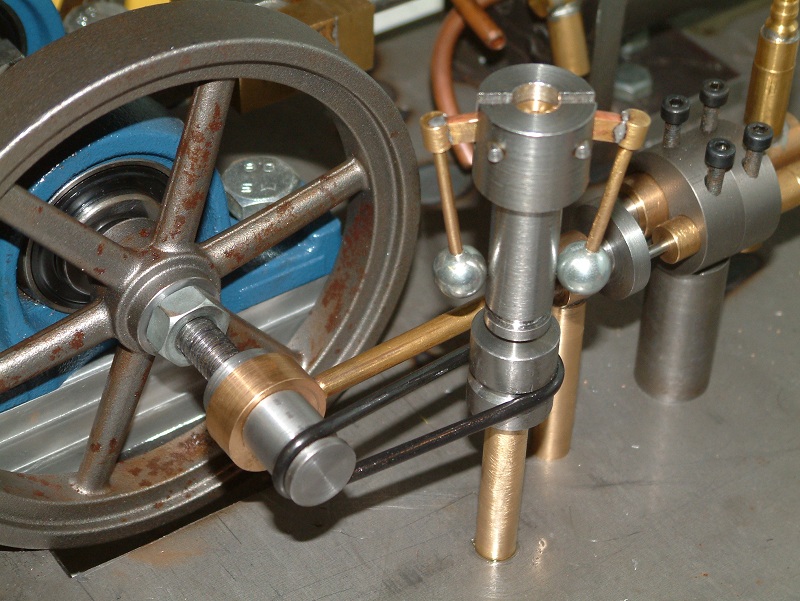

Der Antrieb der Pumpen erfolgt wie bereits erwähnt durch einen Exzenter auf der Kurbelwelle. Dieser wirkt auf einen Druckteller, welcher beide Pumpen betätigt. Zwischen Druckteller und Pumpenkolben der Einspritzpumpe verbleibt ein kleiner Spalt. Hier kommt nacher der Regulierkeil rein, welcher vom Regler gesteuert wird und dem Pumpenhub je nach Last verändert. Dadurch bleibt die Drehzahl konstant.

Der Drehzahlregler arbeitet als Fliehkraftregler wie man es von den Dampfmaschinen oder so kennt. Sehr einfach aufgebaut. Er arbeitet gegen Federkraft und erreicht seine maximale Auslenkung bei ca. 1000 Umdrehungen pro Minute. Die Gewichte des Reglers sind verchromte Eisenkugeln, die ich in einem kaputten Kinderspielzeug gefunden habe :). Eine Kugellagerkugel war mir dann doch zu hart zum Bohren!

Der Antrieb erfolgt von der Kurbelwelle aus mittels einem Riemen. Um Platz zu sparen habe ich den Regler direkt neben dem Pumpenantrieb montiert, dann ist auch das Regelgestänge nicht zu lang. In folgendem Bild kann man auch schon erkennen, dass der Motor einen Auspuff bekommen hat. Kein besonderes Auspuffdesign, habe ich aus Reststücken gedreht und durch Presspassungen montiert. Am Motor selbst ist der Auspfuff mit zwei Schrauben verschraubt.

Die Suche nach einem Riemen gestaltete sich als recht kompliziert. Bis mir spontan die Idee kam einen großen Gummi O-Ring zu verwenden! Und siehe da, es funktioniert perfekt. Da der Gummi auch gut haftet ist nur eine sehr geringe Spannung erforderlich. Das schont den Aufbau und die Lagerung. Der Fliehkraftregler ist einfach in Messing gleitgelagert, ebenfalls sehr einfacher Aufbau.

Jetzt fehlt prinzipiell nur noch das Regelgestänge, welches den Fliehkraftregler mit der Einspritzpumpe verbindet und ein Kühlwassertank/Kühlwasserradiator. Dann nähert sich das Projekt langsam dem Ende. Ich bin sehr auf den ersten Startversuch gespannt....

...Da es mir unmöglich war den Motor im Dieselbetrieb in Betrieb zu nehmen, habe ich den Motor nun auf Benzinbetrieb umgebaut. Ich habe es einfach nicht geschafft die winzige Kraftstoffmenge sinnvoll zu zerstäuben.

Insgesamt habe ich 10 Einspirtzpumpen und 12 Einspritzdüse gebaut, alles erfolglos.

Die Teile habe ich aber noch nicht entsorgt, sondern komme evtl. in der Zukunft mal darauf zurück.

Vorerst läuft der Motor gut im Benzinbetrieb. Ein Video wird folgen, hier erstmal ein Foto des Betriebsbereiten Motors im Benzinbetrieb:

Fortsetzung folgt vielleicht?!

Stand: 09.01.2013